Podsumujmy na początku; Tracker obciążalny do 15 jednostek w rozmiarze standardowym (1,7m x 1m) z sterownikiem optycznym jest optymalnym rozwiązaniem dla gospodarstwa domowego. Przy obecnych mocach paneli mamy do dyspozycji do 9kWp mocy. Na trackerze uzyskamy więc ok 14MWh/rok.

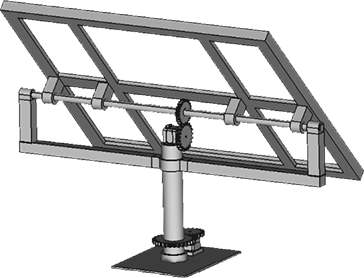

Każdy tracker solarny REI został zaprojektowany tak, aby każdy mógł go samodzielnie zmontować i uruchomić. Co więcej, możesz stworzyć powierzchnię roboczą dla 12, 15 lub 18 paneli fotowoltaicznych o wysokości do 1,7 m. Oznacza to, że w dzisiejszych warunkach możesz bezpiecznie uzyskać do 9 kWp mocy na jednym trackerze, otrzymując nawet 14 MWh rocznie. Z jednego trackera! To znacznie więcej niż domowe oczekiwania i idealnie nadaje się do rolnictwa Zestaw (bez powierzchni roboczej) może zostać dostarczony na palecie EUR. Sama powierzchnia robocza może być wykonana w całości ze stali Metalurgia dostępna w magazynie bez spawania.

Tracker solarny REI „BooM” jest wyższy [5,5m] i dzięki temu może stać np. w sadzie, w zaroślach i w pobliżu niezbyt wysokich drzew. Taki tracker idealnie nadaje się do instalacji pojedynczych lub w małej grupie. Odległość między trackerami musi być nie mniejsza niż 8 - 12m w zależności od terenu. Takie trackery nie nadają się do gospodarstwa rolnego. [Mamy inną linię produktów dedykowaną gospodarstwu rolnemu].

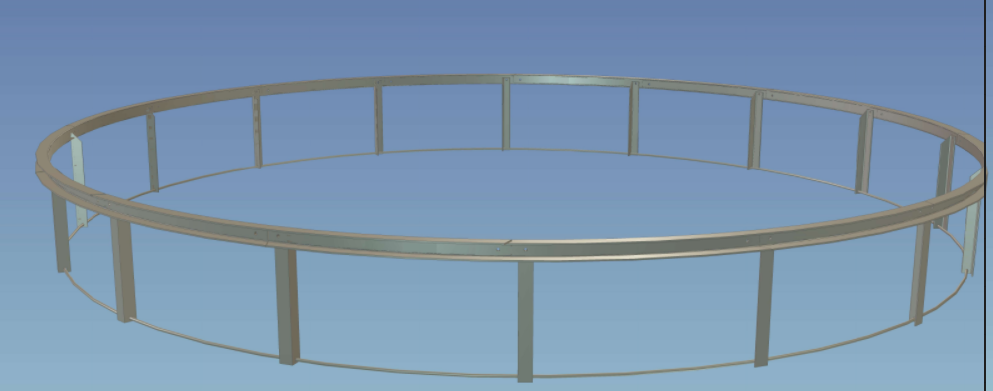

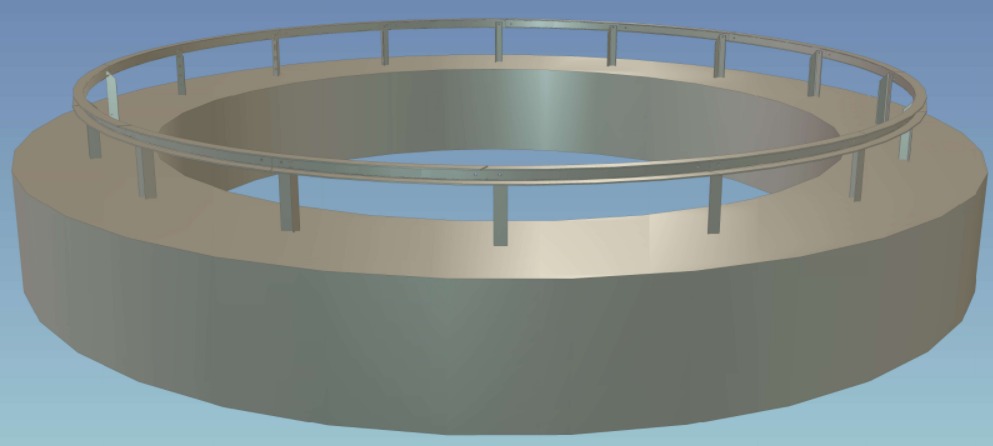

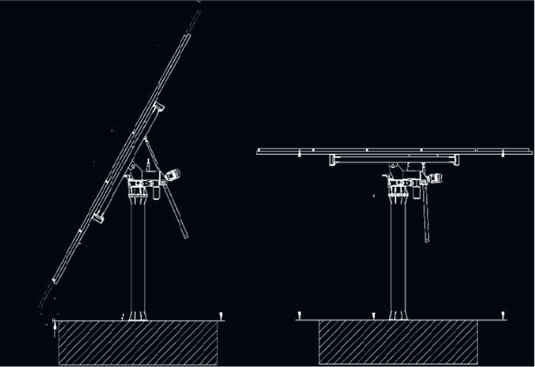

Podstawa wymaga zalania pierścienia, który może być posadowiony bezpośrednio na gruncie (bez wykopów) lub wykorzystując grunt jako szalunek. Wysokość pierścienia to ok 35-40 cm. Do zalanie takiej podstawy można użyć zarówno beton "mokry" jak i "suchy". potrzebne jest jedynie 1m3 betonu. Nie jest wymagane specjalne zbrojenie, wystarczą 2 druty fi6 mm które połączą nogi w betonie. (przechodzą przez otwory w nogach).

Niektórzy również ustawiają konstrukcję na słupkach, czasem ma to sens, kiedy grunt jest wyjątkowo stromy. Konstrukcja sama w sobie jest wyważona wraz panelami tak że profil zapewnia jedynie stabilność podłoża i nie jest wymagane obciążanie podstawy dodatkowym ciężarem. Stopa fundamentowa.

Nie musisz kupować całego zestawu. Jeśli posiadasz warsztat z podstawowym wyposażeniem, szlifierka kątowa czy wiertarka i kilka kluczy wystarczy, możesz otrzymać od nas elementy systemowe oraz rysunki i zestawienie materiałów potrzebne aby wykonać pozostałe elementy. W ten sposób zaoszczędzisz sporo na całej instalacji. Powierzchnię roboczą oraz same panele montuje się bardzo łatwo. Powierzchnia robocza składa się z profili o długości do 6m przez co płaci się głównie za transport a nie sam produkt.

Rei solar tracker „EveN” to tracker maksymalnie obniżony. Idealny do instalacji rolniczych, gdzie długość cienia ma bezpośredni wpływ na gęstość mocy na hektar. Znacznie bardziej odporny na niekorzystne warunki atmosferyczne. Często instalowany na przyczepach jako rozwiązanie mobilne. Można również umieścić tracker na płaskim dachu, co świetnie sprawdza się w przypadku gęstej zabudowy.

Zestaw Opti - w zasadzie wszystko co można przygotować nie posiadając paneli fotowoltaicznych. Raszta konstrukcji wymaga dostoswania do wymiarów paneli. Jak wiecie panele mają naprawę różne rozmiary.

Wersja Full - wymaga podania wymiarów paneli aby możlwie było dobre zostawienie konsturkcji. Ma to wpływ na wyważenie aby całość lekko pracowała. UWAGA. tu cena również wynika z kosztów logistyki elementy powierzchni roboczej mają nawet 6m długości.

Smart Solar Tracker zaprojektowany do utrzymywania właściwego dla danego zastosowania, odchylenia w pozycji horyzontalnej i wertykalnej, zamocowanego do stojaka przyrządu/odbiornika. Tu użyty został do właściwego ustawienia kątów odchylenia względem kierunków geograficznych paneli fotowoltaicznych w stosunku do zmieniającej się pozycji słońca w taki sposób, aby promienie słoneczne padały na moduły zamontowane na panelu pod optymalnym kątem przez jak najdłuższy czas każdego dnia.

Rozwiązanie to znaczne podnosi wydajności modułów fotowoltaicznych. Pomiary dokonane na wysokości geograficznej 51°N wskazują że skuteczność energetyczna modułów fotowoltaicznych zamontowanych na naszym stojaku w całym roku wzrosła o 40% w stosunku do modułów tej samej mocy zamontowanych na połaci dachowej standardowo w kierunku 0°S oraz pochylonych pod kątem 35°.

Taki wzrost wydajności pozwala na znaczne ograniczenie kosztów inwestycji oraz oszczędzić miejsca niezbędnego do osiągnięcia zakładanej efektywności całej instalacji. Warunkiem jest zaproponowanie taniej i łatwej w serwisowaniu konstrukcji.

Istnieją obecnie na rynku rozwiązania pozwalające na zmianę położenia paneli fotowoltaicznych w jednej lub dwóch płaszczyznach. Jednak dostępne konstrukcje są przystosowane do montażu zbyt małej liczby paneli na jednym stojaku aby zakup takiego systemu stał się uzasadniony ekonomicznie. Ograniczenie wielkości płaszczyzny paneli wynika z niedostosowania konstrukcji do niesprzyjających warunków atmosferycznych np. siły wiatru. Proponowane konstrukcje stojaków, np. kolumnowe, pochłaniają istotną część produkowanej energii do pozycjonowania paneli, w szczególności kiedy mamy do czynienia z oddziaływaniem mas powietrza.

Niektóre spotykane na rynku urządzenia pozwalają na montaż większej liczby modułów jednak są kosztowne w produkcji, ze względu na drogą metodę łożyskowania oraz napędu konstrukcji kolumnowej. Duże nie modułowe elementy wymuszają zastosowania specjalistycznego transportu oraz narzędzi podczas montażu a co za tym idzie nieadekwatnych nakładów około projektowych. Takie podejście powoduje budowanie rozległych farm tego typu instalacji o stosunkowo małej stopie zwrotu inwestycji.

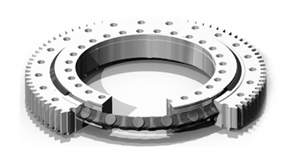

Dotychczas stosuje się centralnie umieszczonej kolumny w celu zachowania centrycznego łożyskowania co owocuje brakiem możliwości zastosowania innego niż opartego o wieniec zębaty mechanizmu napędowego. Alternatywą może być siłownik liniowy jednak w ten sposób ograniczamy znacznie zakres ruchu konstrukcji. Rozwiązania kolumnowe co do zasady powodują wzrost kosztów produkcji stojaków.

Jak zniwelować wady kolumny.

Ponieważ ekonomicznie optymalny promień zestawu to minimum 1,5m prowadnica ta musi mieć budowę modułową co pozwala na zrealizowanie tego założenia bez ograniczeń logistycznych jakie pojawiają się przy jednolitych elementach. Relatywnie duża średnica prowadnicy w stosunku do wysokości stojaka pozwoliło na uzyskanie trzech bardzo ważnych i niedostępnych w innych konstrukcjach właściwości:

Zwiększona sztywność konstrukcji oraz jej szkieletowa budowa umożliwiła również wyeliminowanie słabego punktu konstrukcji wynikającej z niedoskonałości dostępnych na rynku napędów mających za zadanie pochylenie płaszczyzny roboczej. Inżynierowie powszechnie wykorzystują siłowniki liniowe oparte na śrubie trapezowej. Mocowane jak pokazano na przykładowym rysunku;

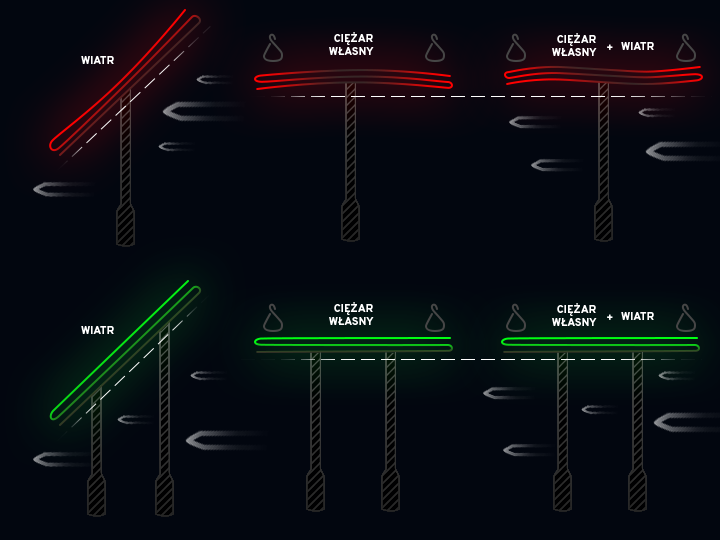

Ponieważ mocowanie siłownika liniowego na konstrukcji słupowej musi być wykonane w taki sposób aby przemieszczało się ono wraz z obracającą się ramą górną, rozmiar siłownika i jego parametry muszą być znacząco ograniczone. Słabość tego rozwiązania objawia niską odpornością na szarpnięcia falującej płaszczyzny roboczej. Falowania powstają poprzez połączenie dynamicznej siły wiatru oraz ciężaru właściwego konstrukcji. Rozmiar płaszczyzny roboczej podnosi moment obrotowy jaki musi przenieść konstrukcja siłownika liniowego.

Zastosowanie dedykowanego napędu suwakowego pozwala na uzyskanie korzystnej sztywności konstrukcji, a dodatkowo w momencie ustawienia płaszczyzny roboczej w pozycji poziomej ( zbliżonej do pozycji równoległej w stosunku do ziemi), podnosi znacznie odporność zestawu na występowania silnych i porywistych wiatrów. Większość sterowników dostępnych na rynku po podłączeniu anemometru pozwala na ustawienie stojaka w domyślnej bezpiecznej pozycji w przypadku wykrycia progowej prędkości wiatru. Domyślna pozycja w rzeczywistych warunkach pracy bardzo często nie jest optymalną ze względu na różne ukształtowanie terenu.

Nasz dedykowany napęd suwakowy pełni również rolę wzmacniającą ramy zasadniczej ponieważ jego prowadnica została zintegrowana z elementami konstrukcji szkieletowej.